2025-05-21 15:47:56

访问:次

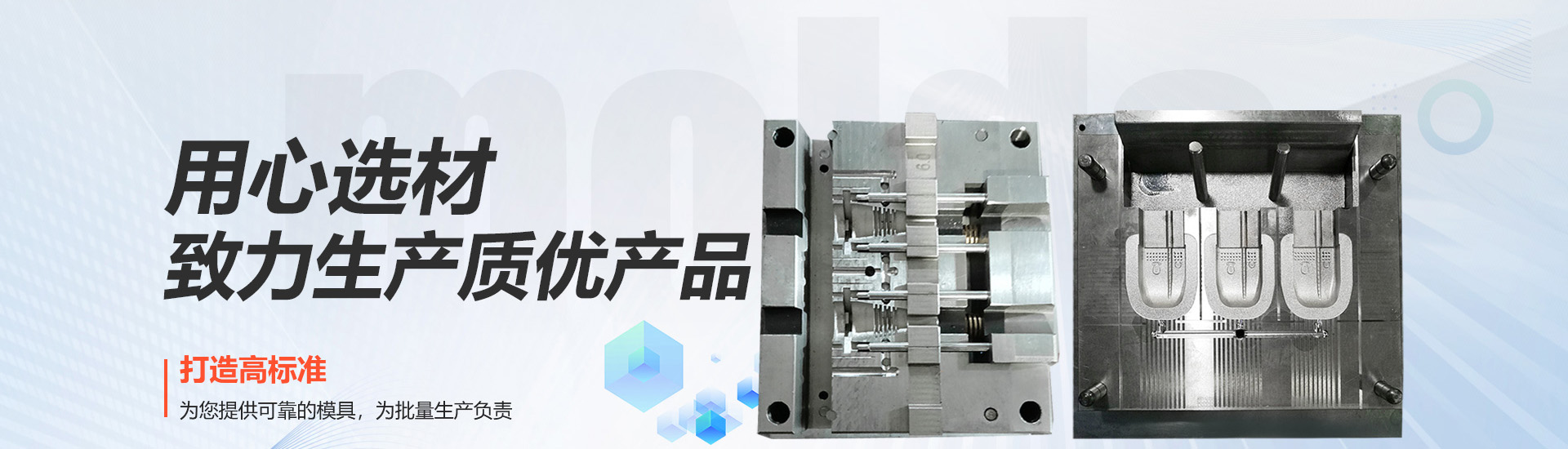

在数据线插头的注塑成型过程中,模具排气系统设计对产品质量影响显著。合理的排气系统能避免多种成型缺陷,其设计需遵循一定要求,从多个方面进行考量。

首先要明确排气系统设计的必要性。注塑时,模具型腔内存在空气,同时塑料原料在高温下会分解产生气体。若这些气体无法及时排出,会在数据线插头内部形成气泡、空洞,表面出现烧焦、熔接痕等问题 ,影响产品外观与性能。因此,排气系统设计旨在为气体提供排出通道,保证注塑成型顺利进行。

设计排气系统需遵循一定原则。其一,保证排气充分,确保型腔内气体能在短时间内有效排出;其二,避免熔料溢出,排气间隙过大易导致飞边,过小则排气不畅,需准确控制排气间隙;其三,便于加工与维护,排气结构应简单,方便后期清理与维修 。

常见的排气方式各有特点与适用场景。分型面排气是常用方法,在模具分型面上开设排气槽,气体通过分型面间隙排出。排气槽的开设位置需根据塑料流动路径确定,一般在料流末端、熔接痕易出现处。排气槽的深度通常控制在一定范围,过深易产生飞边,过浅则排气效果不佳 。此外,还可利用顶针、推杆等模具零件与模板之间的配合间隙进行排气,这种方式无需额外加工排气槽,适用于小型模具或结构简单的模具。

镶件排气也是重要方式。对于形状复杂的数据线插头模具,在难以通过分型面或零件间隙排气的部位,可采用镶件排气 。将带有排气槽或透气孔的镶件嵌入模具型腔,气体通过镶件上的通道排出。镶件材料一般选用透气性好的钢材,且镶件与模具本体的配合需紧密,防止熔料渗入。

在设计排气系统时,还需考虑塑料原料特性。不同塑料的流动性、成型温度、气体产生量不同,排气设计也需相应调整 。例如,流动性差的塑料,注塑时气体排出难度大,需增加排气槽数量或增加排气间隙;而对温度敏感的塑料,过高的温度会使气体产生量增加,设计时要确保排气通道能快速排出气体,避免局部温度过高。

同时,排气系统设计需与模具整体结构相协调。排气槽的走向和布局不能影响模具强度和其他部件的正常工作 。在设计完成后,还需通过试模检验排气效果,若发现产品存在气泡、烧焦等问题,及时调整排气槽的尺寸、位置或增加排气方式,直至达到理想的成型效果。

上一篇: AC插头模具的热流道系统如何选择

下一篇: DC插头模具的精度控制方法有哪些

全国服务热线:

139-2251-2135

0769-83511708

扫一扫,查看手机站

地址:东莞市黄江镇利氏工业区58号

Copyright © http://www.haochenmj.com/ http://kingpaihome.mycn86.cn

版权所有:东莞黄江昊宸

技术支持:华商网络

备案号:粤ICP备17052853号