2025-05-21 15:42:57

访问:次

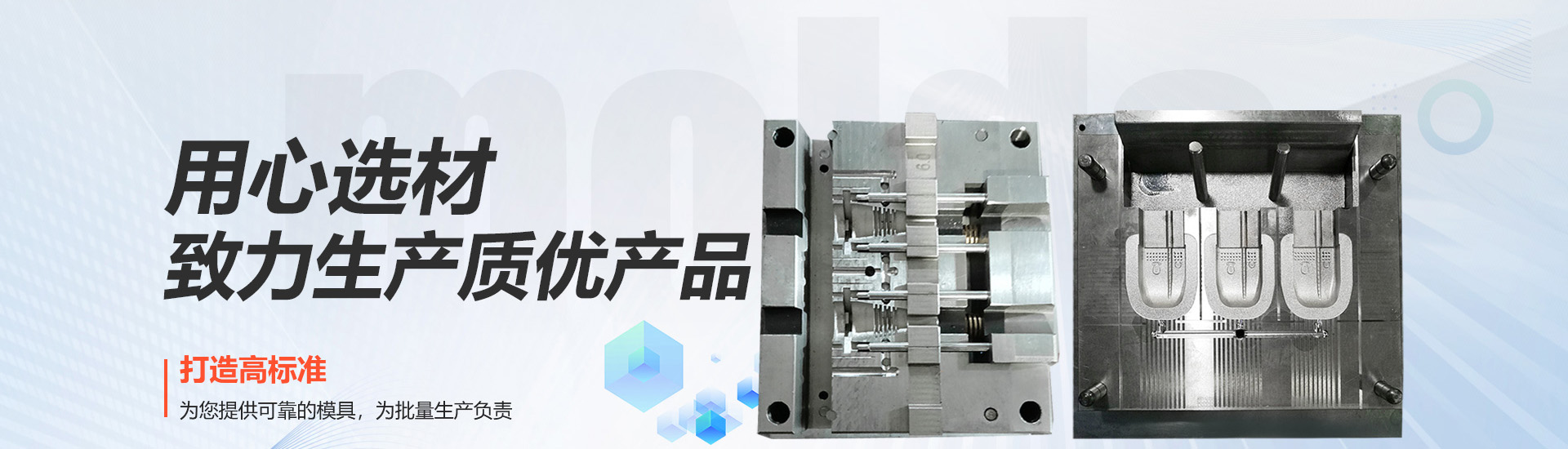

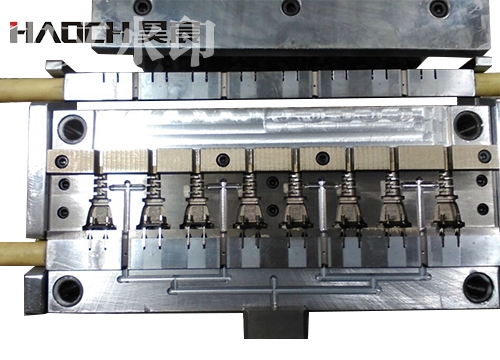

DC 插头模具的精度对插头成品质量起着关键作用,从模具设计到生产使用的各个环节,都需要采用相应方法来保证精度。以下从多个方面详细介绍 DC 插头模具的精度控制方法。

在模具设计阶段,合理的结构设计是精度控制的基础。设计师需充分考虑 DC 插头的尺寸、形状以及生产工艺要求,对模具的分型面、浇注系统、冷却系统等进行优化 。例如,分型面的选择要尽量保证产品的外观质量和尺寸精度,避免因分型面设置不当导致飞边、错位等问题。同时,运用三维建模软件进行准确设计,对模具的各个部件进行虚拟装配和干涉检查,提前发现设计缺陷并进行修正,确保模具各部件之间的配合精度。

材料的选择与处理直接影响模具精度。选用质量稳定、性能符合要求的模具钢材,钢材的硬度、耐磨性、加工性能等指标要满足 DC 插头模具的使用需求 。在加工前,对钢材进行适当的预处理,如退火处理,去除材料内应力,减少加工过程中的变形。加工完成后,根据模具的使用要求,对模具表面进行热处理,如淬火、回火等,提高模具表面硬度和耐磨性,防止模具在使用过程中因磨损而降低精度。

加工制造过程是保证模具精度的关键环节。采用前沿的加工设备,如数控加工、电火花加工机床等,能够提高加工的准确性 。在数控加工过程中,合理设置加工参数,如切削速度、进给量、切削深度等,避免因参数不当导致的加工误差。对于一些精度要求较高的部位,如模具的成型表面、配合间隙等,采用慢走丝线切割、研磨、抛光等精细加工工艺进行处理,确保尺寸精度和表面粗糙度符合设计要求。同时,在加工过程中,要定期对加工设备进行校准和维护,保证设备的加工精度稳定。

模具装配调试环节对精度控制同样重要。装配时,严格按照装配工艺要求进行操作,对各个部件进行清洗、去毛刺处理,确保装配表面干净、无杂质 。在装配过程中,使用高密度的测量工具,如千分尺、百分表等,对模具的关键尺寸和配合间隙进行测量和调整,保证模具各部件之间的装配精度。装配完成后,进行试模调试,通过试模发现模具存在的精度问题,如尺寸偏差、脱模不畅等,然后针对性地进行调整和修正。

在模具的生产使用过程中,也需要采取措施保持精度。定期对模具进行维护保养,清理模具表面的残留物和油污,对模具的运动部件进行润滑,减少磨损 。同时,合理控制注塑工艺参数,如注塑压力、注塑速度、模具温度等,避免因工艺参数不当导致模具承受过大的压力和温度变化,从而影响模具精度。此外,建立模具使用档案,记录模具的使用次数、出现的问题及处理情况,根据使用情况及时对模具进行修复和调整。

上一篇: 数据线插头模具排气系统设计要求

下一篇: AC插头模具在注塑成型中的使用要点

全国服务热线:

139-2251-2135

0769-83511708

扫一扫,查看手机站

地址:东莞市黄江镇利氏工业区58号

Copyright © http://www.haochenmj.com/ http://kingpaihome.mycn86.cn

版权所有:东莞黄江昊宸

技术支持:华商网络

备案号:粤ICP备17052853号