2025-07-19 14:21:21

访问:次

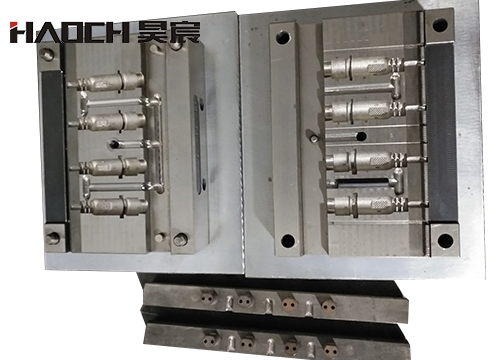

DC插头模具常采用多腔布置结构,以提升单位时间产出效率。通过一次注塑成型多个插头产品,可有效降低单件成型成本并缩短周期,但同时也对模具设计精度与注塑控制系统提出更高要求。

多腔模具的注道系统需保持各腔体流道平衡,避免因熔料充填不均导致部分插头短射、翘曲或变形。为实现流量分布均衡,常采用热流道或流道平衡模拟设计,优化每个腔体的进胶点位置与大小。

模具多腔化在提升产能的同时,增加模具制造与调试难度。模具锁模力需求随腔数增加而提高,需匹配更高吨位注塑机,保障充模完整性与脱模一致性。若脱模力不均,易引发插头变形或模芯偏移。

在模具维修与更换周期方面,多腔模具各腔体磨损情况需定期检测。若某一腔体因长期使用导致尺寸偏差,将影响整组产品一致性,因此建议采用可拆式模芯设计,便于单独维护与更换。

从生产效率来看,多腔DC插头模具可显著提升日产能,适用于大批量产品制造。适当控制腔体数量与熔胶分布设计,有助于兼顾模具成本与产线运行效率,提升生产整体经济性。

上一篇: 数据线插头模具模具钢材常用型号

下一篇: AC插头模具模芯材质如何选择