2025-06-06 17:49:59

访问:次

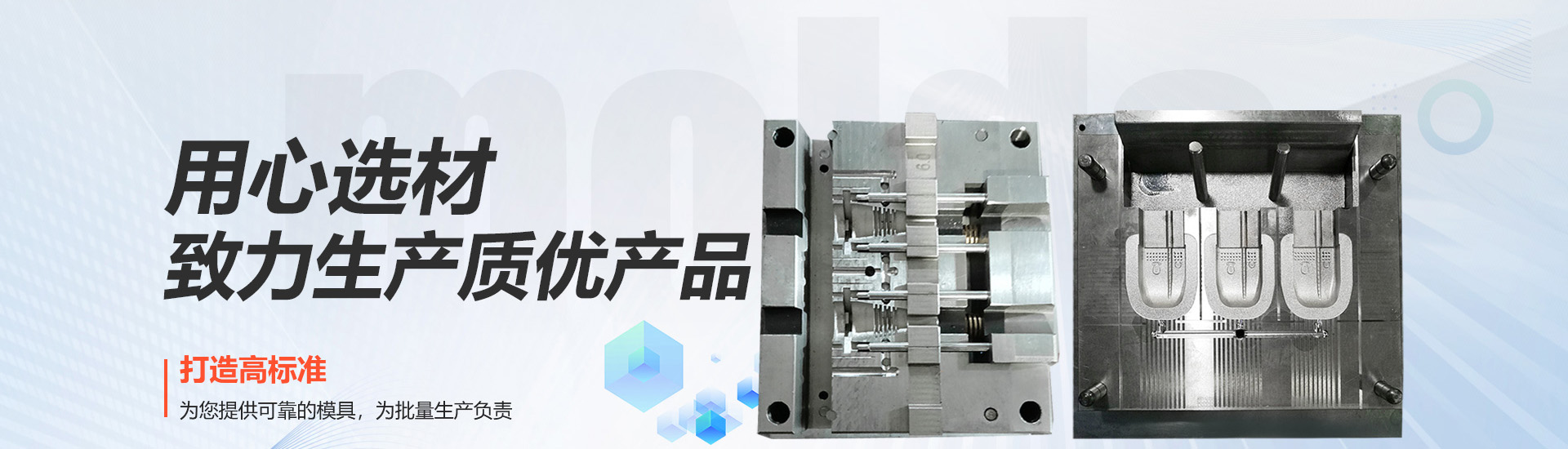

AC插头模具的脱模设计是保障产品顺利成型、提升生产效率和成品质量的核心环节,其关键要点需从结构设计、材料选择到工艺参数进行系统性优化,以满足AC插头复杂结构和高精度要求。

分型面设计是脱模的基础。合理的分型面位置需综合考虑AC插头的形状特征,尤其针对外壳与插脚连接处、内部卡扣等复杂结构。分型面应尽量设置在产品平滑的外表面或非功能区域,避免出现在插脚根部或散热槽等精细部位,以减少飞边和毛刺的产生。例如,对于带有多个插脚的AC插头,分型面可沿插脚排列方向垂直设置,确保每个插脚能独立脱模,防止因分型面错位导致插脚变形。某模具厂通过调整分型面角度,将插脚部位的飞边率从5%降至0.3%,显著提升了产品良率。

脱模斜度设计直接影响脱模顺畅性。AC插头外壳通常为塑料材质,需在模具内壁设置足够的脱模斜度以减小摩擦阻力。一般建议外表面脱模斜度控制在1.5°-3°之间,内表面(如插孔内壁)因需保证插拔精度,斜度可适当减小至0.5°-1°。对于表面有花纹或文字的AC插头,脱模斜度需进一步加大至3°-5°,避免脱模时拉伤图案。某家电企业通过优化脱模斜度设计,使脱模力降低20%,同时减少了产品表面的划痕缺陷。

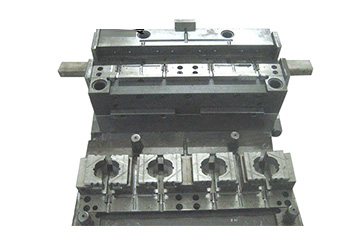

滑块与斜顶机构是解决复杂结构的必要手段。当AC插头存在侧孔、侧凹或倒扣结构时,需采用滑块或斜顶机构实现侧向抽芯。滑块机构适用于较大尺寸的侧孔,需确保滑块与模板的配合精度在±0.01mm以内,避免合模时错位导致产品毛边。斜顶机构则用于小型倒扣结构,其倾斜角度通常控制在5°-15°之间,角度过大会增加复位难度,过小则可能导致脱模不畅。某电源适配器模具采用分段式斜顶设计,成功解决了多方向倒扣的同步脱模问题,使生产效率提升35%。

排气系统设计对脱模质量至关重要。AC插头注塑过程中,模具型腔内的空气若无法及时排出,会导致气泡、烧焦等缺陷,影响脱模时的产品完整性。排气槽需设置在熔体填充的区域,深度通常为0.02mm-0.05mm,宽度5mm-10mm,并通过透气钢材料或镶件形成隐蔽排气通道。某插座模具通过在滑块和斜顶部位增设微型排气槽,使产品气孔缺陷率从8%降至0.5%,显著提高了脱模后的表面光洁度。

上一篇: AC插头模具可以定制特殊功能吗

下一篇: 如何选数据线插头模具冷却系统

全国服务热线:

139-2251-2135

0769-83511708

扫一扫,查看手机站

地址:东莞市黄江镇利氏工业区58号

Copyright © http://www.haochenmj.com/ http://kingpaihome.mycn86.cn

版权所有:东莞黄江昊宸

技术支持:华商网络

备案号:粤ICP备17052853号