2025-02-12 17:47:08

访问:次

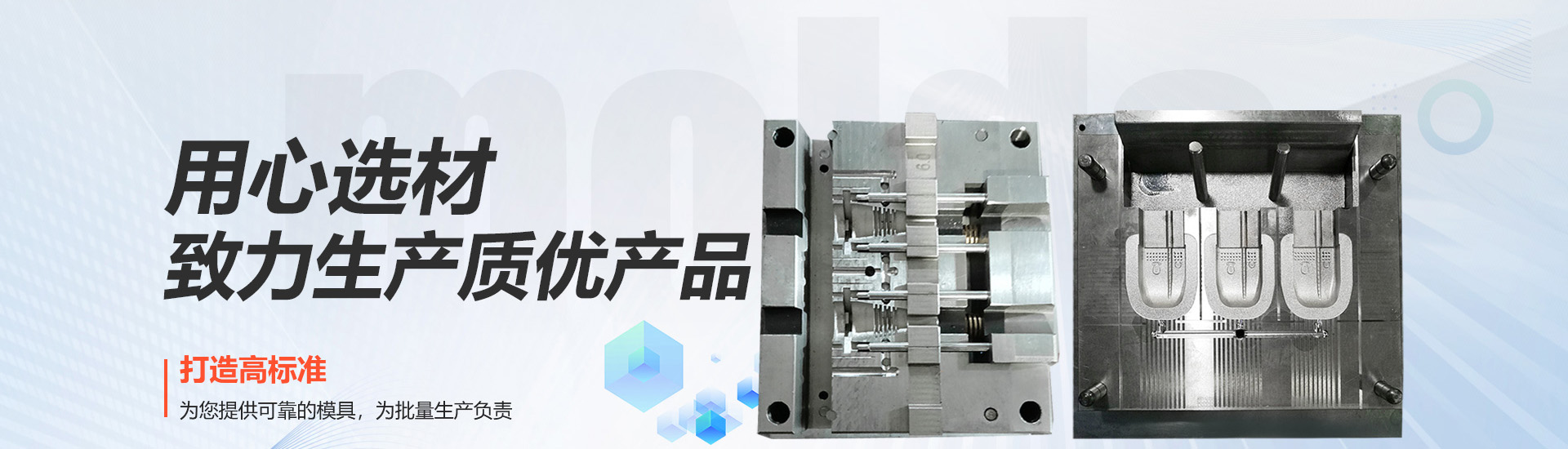

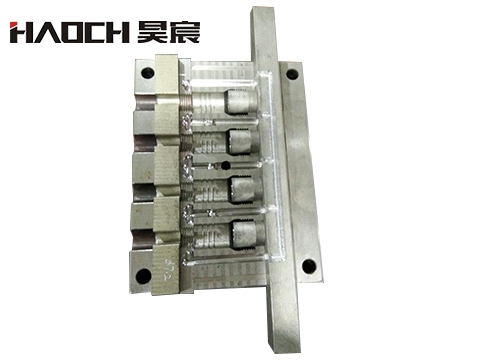

在数据线插头的注塑成型过程中,缩水和变形是常见的质量问题,严重影响产品的尺寸精度和外观质量。通过合理的模具设计和工艺调整,可以有效改善这些问题。

模具设计优化

壁厚设计:确保数据线插头各部分壁厚均匀是关键。不均匀的壁厚会导致冷却速度不一致,从而产生缩水和变形。对于壁厚差异较大的部位,可采用渐变壁厚设计,避免壁厚突变。同时,根据塑料材料的特性,合理确定壁厚蕞小值,以保证插头的强度。

加强筋设置:在插头易变形的区域,如长条形部位或薄壁区域,合理布置加强筋。加强筋不仅可以增加产品的强度,还能改善塑料熔体的流动,减少缩水和变形。加强筋的方向应与塑料熔体的流动方向一致,且高度和间距要适中,避免因加强筋设计不当而产生新的缺陷。

冷却系统设计:优化冷却系统,使模具各部分冷却均匀。冷却水道应尽量靠近模腔表面,且分布均匀。对于形状复杂的插头模具,可采用随形冷却技术,通过 3D 打印等制造工艺,根据模腔形状定制冷却水道,提高冷却效率和均匀性。此外,合理控制冷却介质的温度和流速,确保模具在合适的温度范围内工作。

工艺调整策略

注塑压力和速度:过高的注塑压力和速度可能导致塑料熔体在模腔内快速填充,产生较大的剪切应力,从而引起变形。适当降低注塑压力和速度,采用多级注塑工艺,在填充初期以较低的速度和压力使塑料熔体平稳进入模腔,然后在填充后期逐渐增加压力,确保模腔完全填充。同时,根据产品的结构和尺寸,合理调整保压压力和时间,避免因保压不足或过度而导致缩水和变形。

熔体温度和模具温度:控制合适的熔体温度和模具温度对改善成型质量至关重要。熔体温度过高会使塑料的流动性增加,但也容易导致产品收缩率增 大和变形;熔体温度过低则会使塑料熔体的流动性变差,增加填充难度,也可能产生缩水和变形。模具温度过低会使冷却速度过快,导致产品内部应力集中;模具温度过高则会延长成型周期,增加产品变形的风险。因此,应根据塑料材料的特性,通过试验确定蕞佳的熔体温度和模具温度。

脱模设计:优化脱模系统,确保产品在脱模过程中受力均匀,避免因脱模不当而引起变形。合理设计脱模斜度,一般情况下,脱模斜度不小于 0.5°。同时,采用合适的脱模方式,如顶针脱模、推板脱模等,并合理布置脱模元件的位置和数量,使产品在脱模时能够顺利脱离模具。

通过以上模具设计优化和工艺调整策略的综合应用,可以有效改善数据线插头成型过程中的缩水、变形等问题,提高产品质量和生产效率。在实际生产中,还需要根据具体情况进行不断的试验和优化,以达到蕞佳的成型效果。

全国服务热线:

139-2251-2135

0769-83511708

扫一扫,查看手机站

地址:东莞市黄江镇利氏工业区58号

Copyright © http://www.haochenmj.com/ http://kingpaihome.mycn86.cn

版权所有:东莞黄江昊宸

技术支持:华商网络

备案号:粤ICP备17052853号