2025-05-17 10:01:46

访问:次

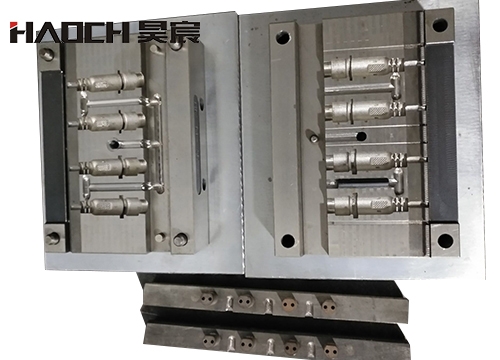

在 DC 插头的生产过程中,模具精度是决定插头成品质量的关键因素之一。模具精度涵盖多个方面,其不同维度的表现,都会对插头成品的性能、外观及使用体验产生影响。

模具的尺寸精度直接关系到插头成品的规格是否符合标准。DC 插头在实际使用中,需要与各类电源适配器、电子设备接口适配。若模具尺寸精度不足,生产出的插头可能出现尺寸偏大或偏小的情况。比如,插头插针尺寸过大,会导致插入设备接口时十分费力,甚至可能损坏接口;而插针尺寸过小,又会造成接触不良,影响电流传输,导致设备无法正常供电。此外,插头外壳尺寸精度不够,可能致使各部件组装不紧密,出现缝隙,不仅影响外观,还可能在使用过程中因外力作用使部件脱落,存在隐患。

表面精度同样对插头成品质量有着重要作用。模具表面的光滑程度会直接反映在插头成品表面。如果模具表面存在细微的凹痕、毛刺或不平整,生产出的插头表面也会出现相应瑕疵。粗糙的表面不仅影响产品美观,还容易在插头插拔过程中刮伤使用者,同时也不利于后续的电镀、喷漆等表面处理工序。而表面精度高的模具,能使插头成品表面光洁平整,提升产品的质感与档次,也有助于增强插头的耐磨性和抗腐蚀性。

模具的配合精度影响着插头各部件之间的组装效果与性能。DC 插头通常由多个部件组成,如插针、外壳、绝缘材料等,这些部件需要通过模具成型后进行组装。若模具配合精度不佳,各部件在组装时可能无法准确契合,导致内部结构不稳定。例如,插针与外壳的配合精度不够,会使插针在插头内部产生晃动,影响电流传输的稳定性;绝缘部件与其他部件配合不紧密,可能导致绝缘性能下降,增加漏电风险,威胁使用者的人身安稳。

此外,模具的导向精度和脱模精度也不容忽视。导向精度不足可能使模具在开合模过程中出现偏移,导致插头成品的形状发生扭曲;脱模精度差则可能造成插头在脱模时受损,出现变形、拉裂等问题。这些都会严重影响插头成品的质量,降低产品合格率。

DC 插头模具精度从尺寸、表面、配合等多个方面影响着插头成品质量。在 DC 插头生产中,严格把控模具精度,才能确保生产出性能可靠、质量优良的插头产品。

上一篇: 数据线插头模具不同规格设计要点

下一篇: AC插头模具出现磨损后该如何修复